نقش مکانیکال سیل و پکینگ در پمپ:

نقش مکانیکال سیل و پکینگ در پمپ،نقشی تاثیر گذار وغیر قابل نادیده گیری میباشد. به طور کلی این اجزای مکانیکی در راندمان پمپ،نگهداری و طول عمر پمپ و اجزای تشکیل دهنده آن نقش بسزایی دارند که در اینجا به بیان مختصر و کاربردی آن می پردازیم.

پکینگ چیست؟

پکینگ لاستیکی یا قطعه آببندی متحرکی است که به صورت دینامیکی در آببندی پیستون و شافت پمپها مورد استفاده قرار میگیرد. معمولا پکینگها از لاستیک طبیعی یا مصنوعی ساخته شده و سایزهای گوناگونی دارند و عمر مفید آنها به جنس ساخت بستگی دارد. پکینگها بهصورت ردیفی یا چند تکه بوده و با استفاده از الیاف تقویت میشوند. اگر برای تقویت این پکینگها از رینگ پشتیبان هم استفاده شود، تحمل فشار آنها افزایش خواهد یافت.

لبههای داخلی و خارجی پکینگها، جایگاه آنها را مشخص میکند. زمانی که لبههای بیرونی بلندتر باشند، گلویی کار میکند و اگر لبههای داخلی بلندتر باشند، پیستونی درگیر خواهد شد. درصورتی که این لبهها با یکدیگر تقارن داشته باشند، هم گلو و هم پیستون باهم کار میکنند. طریقه نصب آنها معمولا به گونهای است که با فشار، لبه پکینگ را به دیواره چسبانده و به شکل بهتری آببندی را انجام میدهند.

استفاده از پکینگ به منظور ممانعت از خارج شدن مایع سیال تحت فشار درون پمپ به فضای بیرون انجام می شود . پکینگ در بیشتر اوقات در پمپ هایی که کار جا به جایی مایعات خورنده ای مثل گل یا دوغاب و در سرویس های فشار پائین استفاده می شود.

ساختار پکینگ

پکینگ ترکیبی است از یک سری حلقه های نرم و قابل انعطاف که محل قرارگیری آنها درون محفظه آب بندی پمپ می باشد. این حلقه های نرم و قابل انعطاف توسط عنصری به نام گلند که پیچ و مهره هایی سفت و محکم دارد ، فشرده می شوند. بر اثر این فشردگی قطر داخلی و خارجی این حلقه ها تغییر کرده و دیگر مایع سیال در اطراف شافت و محفظه آب بندی نشت نمی کند .

کاربردهای پکینگ

وظیفه اصلی پکینگ لاستیکی جلوگیری از نشت هرگونه مایعاتی به داخل قسمت اصلی دستگاه است. اما با توجه به جنس و اندازه پکینگها، موارد مصرف آنها میتوانند متفاوت باشند. یکی از کاربردهای پکینگ، جلوگیری از نشت جامدات، مایعات و گاز است. همچنین در کارخانههای فولاد، تولید سیمان و آهن بسیار مورد استفاده قرار میگیرند. این قطعات اصطکاک پایینی داشته و دارای مقاومت شیمیایی بالایی هستند. پکینگ لاستیکی در برابر فشار، تحمل بسیار بالایی دارد و بهراحتی تغییر شکل نمیدهد.

آب بندهاي مكانيكي (Mechanical seals)

امروزه با توجه به مسائل مربوط به محیط زیست و امکان الودگی محیط به وسیله نشتی حاصله از پکینگ ها ودر نهایت تجمع مایع حاصل از نشتی در محیط و همچنین با توجه به اینکه بروز نشتی در مورد یک سیال خطرناک بسیار مضر می باشد لذا در بیشتر موارد بجای پکینگ ها؛ از آببند های مکانیکی استفاده شده و بکارگیری آنها روز به روز در حال افزایش می باشد.

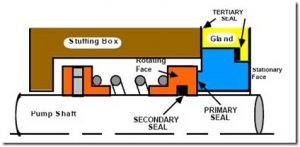

یک آببند مکانیکی از دو سطح تخت که روبه روی یکدیگر در حال چرخش میباشند تشکیل می گردد. سطح دوار(Rotating face) به وسیله محور پمپ محافظت می شود در حالیکه سطح ثابت (Stationary face) بوسیله Gland نگه داشته می شود. چون در این نوع آبندی همواره یک سطح در حال حرکت بوده و سایر سطوح به صورت ثابت نگه داشته می شوند لذا به این نوع از سیستم آببندی،آببندی مکانیکی نیز گفته می شود. در یک آببند اولیه همواه از 4 مسیر امکان بروز نشتی وجود داشته که باید آنها رو مد نظر قرار داد، مطابق شکل:

- بین دو سطح آبندی

- بین سطح دوار و محور

- بین سطح ثابت و Gland

- بین Gland و محفظه آببندی

شرایط انتخاب آب بند مکانیکی مناسب

برای انتخاب درست یک سیل مکانیکی بایستی ابتدا به قسمت چرخشی آن توجه کرده و سپس نوع سطوح ثابت آن را مورد ارزیابی قرار دارد.

به دلیل اهمیت بسیار زیاد سیل مکانیکی یا همان مکانیکال سیل ها در پمپ باید در انتخاب این قطعه دقت لازم انجام شود و همچنین شرایط در نظر گرفته شود از جمله موارد بسیار مهم در تعیین سیل مکانیکی مناسب برای پمپ می توان به موارد زیر اشاره کرد:

- قسمت چرخشی سیل

- نوع سطح ثابت سیل

- فشار مایع، گاز یا جامد در حال عبور

- حرارت محیط و سیال

- سرعت چرخش محور

- شرایط سیال

- قطر مورد نظر محور

به دلیل اهمیت این قطعه انتخاب سیل مکانیکی (مکانیکال سیل) بسیار مهم بوده و باید در انتخاب آب به تمامی موارد که در بالا اشاره شد توجه شود تا سیل مکانیکی مناسب برای پمپ انتخاب شود.

نکته: قابل ذکر است انتخاب مناسب می تواند هزینه های زیادی را از سیستم برطرف کند.

مزایای آب بند مکانیکی

از جمله مزایای آب بند مکانیکی جلوگیری از نشت مواد گران قیمت ، خورنده و خطرناک ، مایعات سمی و گازها ، آلاینده و سرطان زا ،سیال رادیو اکتیو ،مواد منفجره و غیره می باشد.

اجزا مکانیکال سیل

مکانیکال سیل یا نشت بند مکانیکی دارای دو جزء اصلی می باشد که عبارتند از :

– جزء متحرک که به همراه محور پمپ دوران می کند

– جزء ساکن که سوار بر روی بدنه پمپ می باشد

جزء متحرک مکانیکال سیل

بخش متحرک مکانیکال سیل یا نشت بند مکانیکی یک آستین یا بوش دارد که همراه با یک نشت بند بر روی محور پمپ سوار شده است. در اطراف آستین یا بوش مکانیکال سیل یک سیلندر وجود دارد که توسط حلقه های نشت بند مدوری به نام اُو – رینگ ها سوار شده که همراه با آستین دوران می کند. سیلندر دارای تعدادی فنر مارپیچ که کار آنها فشردن سطوح نشت بندی روی هم است،یک رینگ تفلونی نشت بندی ، یک رینگ تراکم و رینگ نشت بندی اصلی دورانی می باشد . به طور معمول جنس این رینگ از فلز کربن است و از یک سطح نشت بندی کاملا صیقل داده شده و صاف ساخته شده است.

جزء ساکن مکانیکال سیل

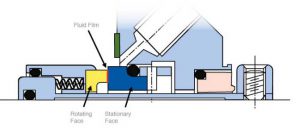

جزء ساکن مکانیکال سیل درون یا روی محفظه آب بندی همراه با اُو – رینگ ها یا پکینگ ها در بین آنها و محفظه نشت بندی سوار گردیده است . معمولا بخش ساکن مکانیکال سیل از جنس فولاد است اما اگر سرعت بالا و فشار بالا مد نظر باشد یا هدف ممانعت از تجاوز مایعات قرار داده شده باشد ، از مواد دیگری همانند تنگستن کاربید که فلزی بسیار سخت می نماید یا سرامیک ها نیز ساخته می شود . برای اینکه اصطکاک در سطوح رینگ های ساکن و متحرک به حداقل برسد ، این سطوح باید صاف و صیقلی باشند . برای روانکاری و خنک کاری سطوح متحرک و ساکن نیز از یک فیلم خیلی نازک استفاده می شود .

فیلم سیال

در بیشتر سیل های مکانیکی با حفظ یک فیلم نازکی از سیال بین سطوح سیل ، روانکاری می شوند.این فیلم می تواند یا از طریق سیال فرآیند که پمپ می شود یا از طریق یک منبع خارجی تامین شود.

نیاز به یک فیلم مایع بین سطوح ، چالشی را درطراحی ایجاد می کند: روانکاری کافی جریان بین سطوح سیل بدون نشت یک مقدار غیر قابل قبول از سیال فرآیند یا ورود آلاینده ها بین سطوح که می تواند باعث آسیب به خود سیل شود.

با حفظ یک شکاف دقیق بین وجوه به این امر می توان دست یافت به طوری که باید به اندازه کافی بزرگ باشد که امکان جریان یافتن مقدار کمی از مایع روانکاری تمیز را بدهد اما به منظور جلوگیری از ورود آلاینده ها از شکاف بین سطوح سیل ، به اندازه کافی کوچک باشد.

فاصله بین سطوح در یک سیل معمولی به اندازه 1 میکرون است یعنی 75 برابر باریک تر از موی انسان.از آنجا که این فاصله خیلی کوچک است ، ذراتی که به سطوح سیل آسیب می زنند ، نمی توانند وارد شوند و مقدار مایعی که از طریق این فضا نشت می کند آنقدر کوچک است که به صورت بخار ظاهر می شود.این میکروشکاف با استفاده از فنرها و نیروی هیدرولیک برای فشرده کردن سطوح سیل به یکدیگر حفظ می شود در حالی که فشار سیال بین سطوح ( فیلم سیال ) برای جدا کردن آنها از هم عمل می کند.

در واقع بدون حضور فیلم سیال دو سطح آب بندی در تماس کامل خواهند بود که به عنوان اجرای خشک شناخته می شود و منجر به شکست سریع سیل می گردد.فشرده کردن سطوح به یکدیگر بدون فشار فرآیند ( و نیروی فنرها ) ، این سطوح سیل را بیش از حد از هم جدا می کند و به این ترتیب امکان نشت سیال به بیرون فراهم می شود.مهندسی سیل مکانیکی بر روی افزایش طول عمر سطوح آب بندی با اطمینان از کیفیت بالای سیال روان کننده و با انتخاب متریال مناسب برای سطوح آب بندی برای فرآیند پمپ تمرکز می یابد.

به طور خلاصه به دلایل زیر از سیل های مکانیکی استفاده می کنند:

- سیل ها بدون نشت قابل مشاهده ، فیلم سیال روی سطوح را به صورت بخار نشت می دهند.

- طرح های مدرن “سیل کارتریج ” به شفت پمپ یا بوش آسیب نمی زند.

- نگهداری روزانه به این دلیل کاهش می یابد که سیل ها دارای فنرهای داخلی می باشند که آنها را خود تنظیم می کند.

- سیل ها دارای سطوح سبکی هستند که نسبت به گلند پکینگ ها نیروی کمتری مصرف می کند.

- آلودگی بلبرنگ در عملیات نرمال کاهش می یابد چون روان کننده توسط نشت سیل تحت تاثیر قرار نمی گیرد و به بیرون شسته می شود.

- اگر محصول در پمپ موجود باشد ، تجهیزات کارخانه از خوردگی کمتر رنج می برند.

- با این تکنولوژی خلا نیز می تواند آب بندی شود ، مشکلی برای پکینگ که هوا را به پمپ جذب می کند.

- محصول کمتر تلف می شود و در هزینه ها صرفه جویی می شود حتی آب گران است و نیاز کمتری به تمیز کردن سطح وجود دارد.